2024-12-04

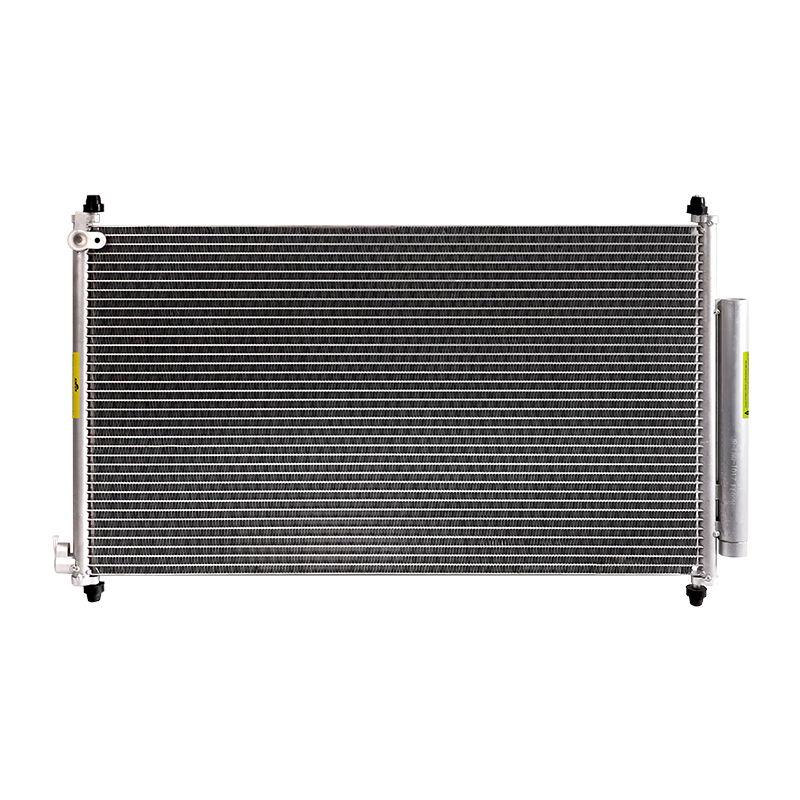

Ya, efek rumah kaca dapat dikurangi dengan mengoptimalkannya kondensor teknologi untuk mengurangi kebocoran refrigeran. Hal ini memerlukan optimalisasi dalam banyak aspek, termasuk desain peralatan, pemilihan material, peningkatan proses, teknologi pemantauan, dan manajemen zat pendingin.

Meningkatkan teknologi pengelasan (seperti pengelasan laser) dan metode sambungan pipa (seperti penggunaan gasket berperforma tinggi) untuk mengurangi risiko kebocoran pada antarmuka. Mengurangi jumlah sambungan dan titik sambungan melalui desain terpadu untuk mengurangi kemungkinan titik kebocoran dari sumbernya.

Mengadopsi desain struktur yang lebih kompak, seperti kondensor saluran mikro, untuk membuat jalur aliran zat pendingin lebih tertutup dan efisien, sekaligus mengurangi jumlah zat pendingin yang terpapar ke luar. Memperkenalkan desain kontrol partisi pada jalur fluida sehingga masalah di area tertentu tidak akan mempengaruhi keseluruhan sistem, sehingga mengurangi dampak kebocoran.

Gunakan bahan yang sangat tahan korosi (seperti baja tahan karat, paduan titanium, atau paduan aluminium dengan lapisan anti korosi) untuk mengurangi risiko kebocoran yang disebabkan oleh penuaan bahan dan korosi.

Gunakan bahan penyegel baru (seperti polimer) atau nanokomposit untuk meningkatkan daya tahan dan ketahanan kimia komponen penyegel. Kembangkan bahan penyembuhan mandiri yang dapat memperbaiki secara otomatis ketika bocor untuk memberikan lapisan perlindungan tambahan pada kondensor.

Meningkatkan akurasi pemesinan komponen kondensor, seperti melalui pemesinan CNC dan proses pembuatan tabung mulus, untuk mengurangi cacat kecil yang dapat menyebabkan kebocoran.

Lakukan uji kedap udara dan uji tekanan yang ketat pada kondensor sebelum meninggalkan pabrik untuk memastikan tidak ada kebocoran mikro atau cacat pengelasan. Gunakan teknologi pengujian non-destruktif (seperti pengujian ultrasonik dan pencitraan sinar-X) untuk kontrol kualitas yang mendalam.

Integrasikan sensor (seperti sensor tekanan, sensor suhu, dan pendeteksi kebocoran zat pendingin) dalam sistem kondensor untuk memantau aliran dan kebocoran zat pendingin secara real time.

Gunakan teknologi IoT untuk menghubungkan sistem pemantauan kondensor, dan terapkan mekanisme peringatan dini dan pematian otomatis untuk kebocoran zat pendingin melalui analisis data. Menggabungkan teknologi kecerdasan buatan untuk mengoptimalkan parameter pengoperasian kondensor dan mengurangi aliran zat pendingin selama periode yang tidak penting, sehingga mengurangi risiko kebocoran.

Ganti refrigeran tradisional dengan GWP (potensi pemanasan global) tinggi (seperti R134a) dengan GWP rendah atau refrigeran alami (seperti R1234yf, R744/CO₂). Optimalkan pengisian bahan pendingin untuk menghindari kelainan tekanan dan masalah kebocoran yang disebabkan oleh pengisian yang berlebihan atau tidak tepat.

Refrigeran yang mungkin bocor dalam sistem dapat dikumpulkan melalui peralatan pemulihan zat pendingin untuk digunakan kembali, sehingga mengurangi emisi langsung ke lingkungan.

Tetapkan rencana inspeksi dan pemeliharaan rutin untuk kondensor, termasuk inspeksi las, antarmuka, segel, dan bagian lain yang rawan kebocoran. Bersihkan permukaan dan kotoran bagian dalam kondensor untuk menghindari peningkatan tekanan dan kebocoran refrigeran akibat penyumbatan.

Perkuat pelatihan operator untuk memastikan bahwa mereka mengikuti spesifikasi selama pemasangan, pengoperasian dan pemeliharaan kondensor untuk menghindari masalah kebocoran yang disebabkan oleh faktor manusia.

Teliti bahan dan struktur kondensor dengan fungsi penyembuhan otomatis, yang dapat memperbaiki dirinya sendiri ketika terjadi retakan atau kebocoran kecil.

Gabungkan kondensor dengan perangkat penangkap karbon untuk menyerap sebagian karbon dioksida secara bersamaan ketika zat pendingin bocor, sehingga mengurangi emisi gas rumah kaca secara keseluruhan.

Kembangkan kondensor yang tertutup sepenuhnya, hindari risiko kebocoran pada sambungan komponen tradisional melalui manufaktur terintegrasi, dan bergerak menuju "kebocoran nol".

Melalui langkah-langkah optimalisasi ini, kebocoran zat pendingin di kondensor dapat dikurangi secara signifikan, sehingga mengurangi dampak terhadap lingkungan dan intensifikasi efek rumah kaca. Pada saat yang sama, peningkatan ini tidak hanya dapat meningkatkan masa pakai dan manfaat ekonomi kondensor, tetapi juga mendorong industri untuk berkembang ke arah yang lebih ramah lingkungan dan efisien.